آشنایی با نوردکاری فولاد

- توضیحات

- نوشته شده توسط: مدیریت

- بازدید: 8394

روش های شکل دهی فلزات آهنی

نورد یکی از روش هایی است که می توان از طریق آن به فلزات شکل دلخواه را القا نمود. نورد را در صنعت رولینگ نیز می نامند. از جمله روش های متعدد شکل دهی فلزات آهنی شامل موارد زیر می باشد.

۱.نورد

پرکاربردترین روش شکل دهی فلزات می باشد که از طریق غلتک ها بزرگ و کوچک این کار صورت می گیرد. غلتک ها به وسیله موتورها در جهت عکس یک دیگر حرکت دورانی نموده و بدین ترتیب اگر شمش بین آنها هدایت گردد، از شکاف بین غلتک ها عبور می کند و در اثر این عمل، جسم پهن و طویل می شود. با انجام این عمل به دفعات و نزدیک کردن غلتک ها به یکدیگر، فلز پهن تر، نازکتر و طویل تر خواهد شد. محصولات نورد شامل میلگرد، تسمه باریک، نبشی، تیرآهن، ناودانی ، ریل، ورق و صفحه های فولادی با ضخامت های متفاوت، لوله های بدون درز و با مقاطع دایره ای بیضی و چند ضلعی می باشند .

نورد خود به دو روش نورد سرد و نورد گرم صورت می گیرد که هرکدام مزایای خود را دارد و بسته به شرایط مورد استفاده قرار می گیرد. برتری این روش نسبت به روش فورجینگ، در پیشرفته بودن تکنولوژی آنهاست. بطور کلی از نظر حجم و کمیت تولیدات ، فرآیند نورد در مقام اول پروسه های شکل دادن فلزات قرار دارد.

۲.آهنگری یا فورجینگ

آهنگری توسط ضربه چکش یا دستگاه پرس انجام می پذیرد. چکش کاری به دو روش دستی و ماشینی قابل انجام است که امروز اکثرا چکش های ماشینی به کار گرفته می شوند . این چکش ها با بخار و هوای فشرده کار می کند و با اعمال ضربه های سنگین چکش کاری قطعات را انجام میدهند برای ساخت قطعات سنگین نیز از دستگاه های پرس استفاده می شود. قطعاتی چون محور کشتی ها، میلنگ ها، لوله های توپ، دیگ های بخار و غیره توسط پرس کاری تهیه می گردند.

۳.اکستروژن یا حدیده کاری

اکستروژن فرایندی است که تحت فشار زیاد، فلز را وارد قالب مورد نظر نموده و به اشکال خاص مانند لوله، سیم و مقاطع فولادی در می آورند. درواقع قطعاتی با این روش تولید میگردد که امکان تولید آن با روشهای دیگر وجود نداشته باشد. آلومینویم، سرب، روی، قلع و برخی از فولاد ها از جمله موادی هستند که تحت فرایند اکستروژن قرار می گیرند .

۴.کشیدن

کشیدن عبارت است از تغییر شکل و ابعاد ورق از طریق کشیده شدن در یک جهت و فشرده شدن در جهات دیگر. این فرایند می تواند به صورت کشیدن قطعه از درون قالب نیز ( بر خلاف اکستروژن ) انجام پذیرد. قطعاتی نظیر لوله های بدون درز، قطعات سقف اتومبیل، پوکه فشنگ، ظروف حلبی و ماهیتابه ها به این روش تولید می شوند .

۵.جوشکاری

جوشکاری، اتصال قطعات فلزی از طریق گرم کردن محل تا رسیدن به حالت ذوب و خمیری است تا قطعات از نقطه اتصال در یکدیگر نفوذ کنند. برای ایجاد حالت ذوب و خمیری از انرژی های الکتریکی و شیمیایی استفاده می گردد و برای استحکام اتصال دو نقطه به یکدیگر، از الکترود که مفتول فلزی است استفاده می گردد. جوش کاری و لحیم کاری از هنر های قدیمی محسوب شده و در زمان های گذشته توسط رومیان برای اتصال ذرات طلا به کار گرفته می شود. از مهمترین روش های جوشکاری عبارتند از جوش کاری با قوس الکتریکی، جوش گاز، جوش اهنگری، جوش القایی، جوش مقاومتی و لحیم سخت و نرم .

۶.ماشین کاری

ماشین کاری ، درواقع شکل دادن فلز از طریق تراش و برش است. مقداری که از قطعه اولیه برداشته می شود تا قطعه صیقلی و نهایی ایجاد گردد. در ماشین کاری قطعات بر حسب نوع کار از ماشین های تراش، فرز، مته صفحه تراش، کله زنی، سنگ زنی، استفاده می شود که معمولا این قطعات خود محصول فرآیند های ریخته گری، آهنگری، نورد و ...... می باشند.

تاریخچه نورد

نورد را به صورت ابتدایی برای صاف کردن و فشردن به کار می بردند که از طریق غلتک ها اتفاق می افتاد و بدین ترتیب سطح مقطع فلزات را کاهش می دادند. اما به معنای واقعی نورد و به مفهوم امروزی، از سده هفدهم نوردکاری شکل گرفت که در ابعاد کوچک و اشکال ساده نوردکاری انجام می گرفت. بدین ترتیب که دوغلتک چدنی در یک چهارچوب چوبی قرار داده می شد و فلزاتی چون قلع و سرب را نورد می کردند. به مرور ابعاد نورد را گسترش داده و غلتک های بزرگتر و سنگین تری را بدین منظور تولید نمودند. نیروی لازم جهت چرخاندن این غلتک ها نیز از طریق نیروی اسب و یا پره های آبی تامین می کردند. کم کم این فرآیند، تکامل یافت و با ایجاد شیارهایی روی غلتکها، اشکال مختلف آهنی و محصولات فولادی را تولید نمودند.

در ابتدا نوردها با دو غلتک کوچک انجام می پذیرفت زیرا که استفاده از غلتک های کوچک، نیاز به نیرو و توان کمتری داشت . به همین دلیل طرح جدیدی از نورد شکل گرفت که دو غلتک بزرگ، دو غلتک کوچک را پشتیبانی می نمود و نورد چهار غلتکه شکل گرفت. ولی با اختراع دیگ بخار و نیروی آب، نورد گرم فولاد نیز شکل گرفت و غلتک ها بزرگتر شدند و موتورهای با توان بسیار بالا، در اندازه های 15000 اسب برای نورد های سنگین شمش های فولادی بکار گرفته شدند. بدین ترتیب قفسه ها و غلتک ها نورد، به سرعت تکامل یافتند و با ایجاد تغییرات فیزیکی، اشکال مختلف فولاد را نیز پدید آورند و فولاد به مهمترین و پرکاربردترین محصولات فلزی در جهان تبدیل شد. همراه و در کنار قفسه های نورد، دیگر بخشهای کارخانجات نورد، همچون کوره های ذوب، ماشین های ریخته گری برای آماده سازی شمش های اولیه، کوره های پیش گرم برای گرم کردن شمش ها، خطوط جابجایی، حمام های اسیدشویی، کوره های عملیات حرارتی، حمام های آبکاری، ماشین های بسته بندی و غیره نیز گام های تکاملی خود را پیمودند ولی روش نورد به دلیل خصوصیات مكانیكی بهتر، تلرانس ابعادی نسبتا بهتر نسبت به ریخته گری، سرعت تولید بیشتر از روش های دیگر به متداول ترین روش شکل دهی فلزات تبدیل گردید و جایگزین روش های دیگر شکل دهی فلزات اعم از آهنگری و ریخته گری شد. از این رو کارشناسان شهرآهن شما را بامراحل نورد، انواع نورد، فرآیند نوردکاری و دستگاه ها و .... در صنعت فولاد، آشنا می سازند.

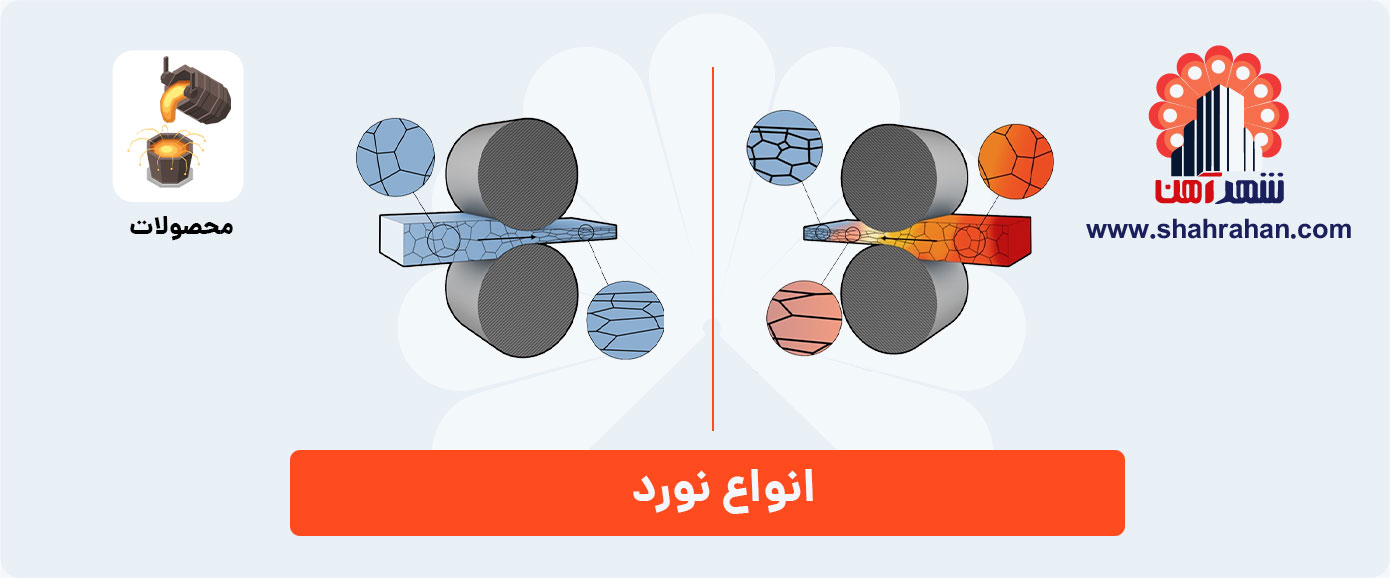

انواع نورد

نورد می تواند به طور سرد یا گرم انجام گیرد.

نورد گرم

عبارت است از تغییر شكل پلاستیكی فلزات در دمای بالاتر از درجه حرارت تبلور مجدد آنها (دمایی كه كریستال های فلزی رشد می كنند)

نورد سرد

تغییر شكل پلاستیكی فلزات در درجه حرارت پایین تر از دمای تبلور مجدد می باشد ، در بیشتر موارد عملیات نورد سرد در دمای محیط صورت می گیرد . فلزات بوسیله نیروی اصطکاکی مابین غلتک ها به درون غلتک ها رفته و با نیروی فشاری دو غلتک که معمولاً با یک سرعت مساوی ولی در خلاف جهت یکدیگر می چرخند، تغییر فرم و شکل می دهند. در فرآیند نوردکاری هیچ گونه ذوب و براده برداری درآن صورت نمی گیرد ( برخلاف ریخته گری و ماشین كاری كه در آنها ذوب و براده برداری صورت می گیرد ). از همین رو این روش، بهترین روش شکل دهی به فلزات شناخته شده است. ماده اولیه این روش عموماً از تولیدات ریخته گری (مداوم) می باشد که پیش از گرم شدن و انجام یک سری نورد گرم برای به دست آوردن ابعاد دقیق نهایی از نورد سرد عبور داده می شود، یا می توان تولیدات نیمه تمام را گرم کرده و اعمال فوق را روی آنها انجام داد.

نورد فرآیندی است که به منظور حصول به اهداف خاص از جمله دستیابی به ابعاد نهایی مورد نیاز و خواص نهایی عالی، مورد استفاده قرار می گیرد. کاهش ضخامت ورق فلزی یا تغییر شکل ورق ها که در ساخت قطعات و ماشین آلات فلزی کاربرد دارند، نیز از دیگر موارد استفاده از روش نورد می باشد. در مراحل نورد ، شمش ها یا محصولات ریخته گری پیوسته تبدیل به محصولات کامل یا نیمه کامل می شوند . محصولات می توانند به صورت صفحه ، نوار ، ورق و مفتول باشند. میزان تغییر شکل جسم مورد نورد کاری در هر مرحله غلتک کاری تابع استحکام فلز و زاویه ی عبور آن می باشد. همچنین تغییر شکل خیلی کم در هر مرحله , به دلیل اتلاف وقت و مصرف انرژی زیاد مقرون به صرفه نیست و موجب بالا رفتن هزینه تولید می شود. بنا بر آنچه که گفته شد میزان کاستن از فاصله بین دو غلتک با کاهش ضخامت قطعه در هر مرحله غلتک کاری باید طبق محاسبات دقیق و اصولی انجام گیرد. حرارت غلتکها با پاشیدن آب کنترل می شود و از گرم شدن بیش از حد آنها جلوگیری میکند.

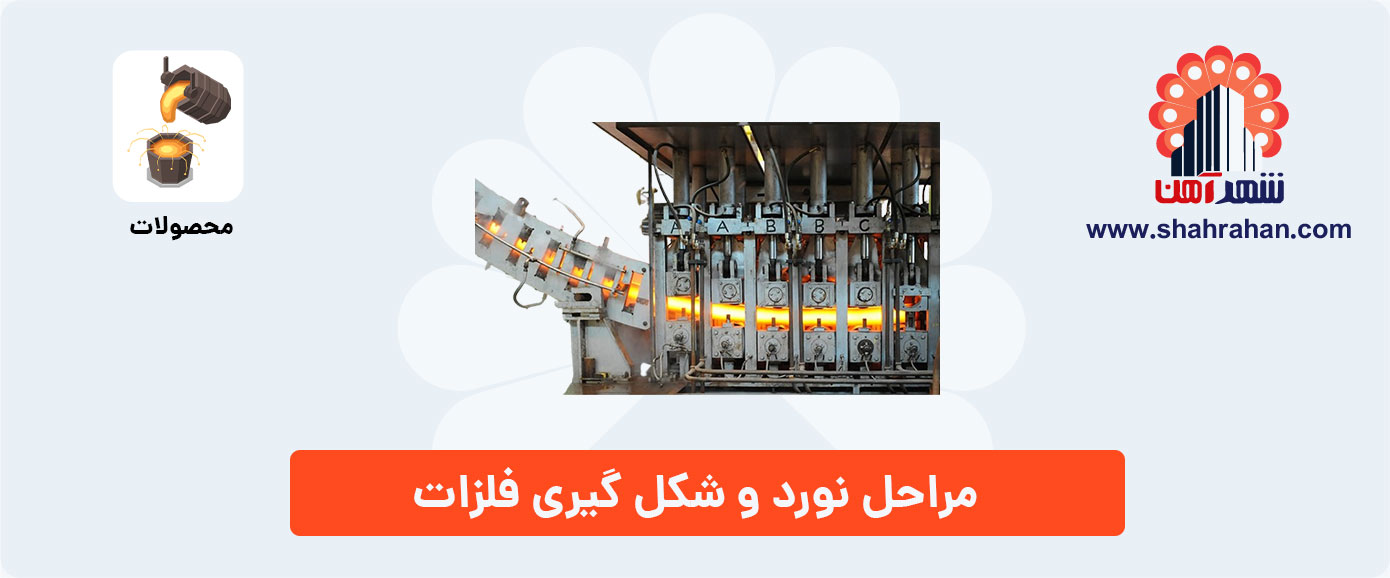

مراحل نورد و شکل گیری فلزات

نورد ، روش شکل دهی فلزات است و ماده اولیه تولید محصولات فولادی ، شمش یا تختال است. پس پیش از ورود به فرآیند نوردکاری، باید ماده اولیه یا همان شمش و تختال تولید گردند. شمش های فولادی به روش ریخته گری پیوسته تولید و آماده می گردند.

۱.ریخته گری پیوسته شمش ( continuous casting )

ریخته گری پیوسته ، تختال هایی ( اسلب ) به طول ۴٫۵ تا ۱۰ متر و ضخامت ۲۰ سانتی متر که ظاهری مستطیل شکل دارند را تولید و عرضه می نماید. فولاد مذاب از طریق ظرف های مسی تقسیم شده و به ظرف های واقع در ابتدای خطوط تولید تحت عنوان منجمد کننده، وارد میشود که به وسیلهی آب به صورت دائم عملیات خنک کردن انجام میگیرد. هنگامی که سطح فلز مذاب در داخل قالب به ارتفاع معینی رسید ، کف قالب همراه با شمش به وسیله یک ماشین کشیده و به سوی پایین به حرکت در می آید ، در این مرحله ، شمش گداخته وارد ناحیه خنک کننده ثانویه که در زیر قالب قرار دارد ، می شود . در همین حال، فولاد مذاب دائماً از بالا به آن اضافه میگردد. در هنگام ریخته گری برای پیشگیری از چسبندگی شمش به دیواره قالب ، حرکت نوسانی عمودی با دامنه نوسان 15 تا 30 میلیمتر به قالب داده می شود. همچنین در مسیر نورد کولرهایی نیز تعبیه شده که فلز منجمد شده را سردتر میکنند. در این ناحیه شمش به وسیله آب به گونه ای خنک می شود که فرایند انجماد تا هسته شمش پیشروی کند و پس از خارج شدن از این ناحیه به طور کامل جامد شده باشد ، ناحیه خنک کننده ثانویه به گونه ای طراحی می شود که در آن آب به وسیله نازل هایی با فشار نزدیک به 0.2 تا 0.3 مگاپاسکال به صورت پودر به همه سطوح شمش پاشیده می شود و آن را به صورت یکنواخت خنک کند ، مصرف آب در این ناحیه ، معمولا نزدیک به 0.5 تا 0.8 متر مکعب به ازای هر تن فولاد است .

با پایان این مرحله و شکل گیری فولاد، نوبت به قطع کنندهها میرسد که هم میتوانند به شکل قیچی باشند و هم با گاز اکسی استیلن عمل برش را انجام دهند. اکنون بلوکهای بریده شده را که همچنان دارای دمای مطلوبی هستند، میتوان برای فرایند بعدی هدایت کرد. یکنواختی و بی نقص بودن شمش ها در این روش سبب شده که ضایعات تولید در هنگام نورد کمتر و تولید اقتصادی تر شود. بر اساس این روش ، بیشتر فلزات غیر آهنی ، فولادهای کربنی و آلیاژی را می توان ریخته گری کرد ، از زمان بکارگیری این روش تا کنون ، پیشرفت های چشمگیری در تکنیک های اجرایی ایجاد شده است . امروزه ماشین های ریخته گری پیوسته ، به 3 روش به کار گرفته می شود این روش ها عبارتند از:

- ریخته گری پیوسته عمودی با ناحیه انجماد ثانویه عمودی و برش شمش در وضعیت عمودی

- ریخته گری پیوسته عمودی با ناحیه انجماد ثانویه عمودی، خمش شمش به جایگاه افقی و برش آن در وضعیت افقی

- ریخته گری پیوسته خمیده با ناحیه انجماد ثانویه خمیده با شعاع خمیدگی ثابت و یا متغیر و برش شمش در وضعیت افقی

۲.نورد گرم

نورد گرم به منظور تولید ورق هایی با ابعاد متفاوت است که هرکدام شکل خاص و سطح صافی نیز دارند. ورق ها بر اساس ضخامت به سه دسته ظریف، متوسط و خشن تقسیم می شوند. ضخامت ورقهای ظریف کمتر از ۳ میلی متر، ورقهای متوسط بین ۳ تا ۷۵/۴ میلی متر و ورقهای خشن بیش از ۷۵/۴ میلی متر در نظر گرفته میشود. به منظور تولید ورقهای ظریف، ابتدا بلوکهای آماده سازی شده برای نورد یا همان تختال یا اسلب ها را که ضخامتی در حدود ۱۰۰ تا ۲۵۰ میلی متر دارند، به داخل کورهای هدایت میکنند. تختال ها حدود 1000 تا 1250 درجه سانتی گراد در کوره ها حرارت دیده و به حالت مذاب خارج می شوند. سپس بلوک وارد نوردهای مقدماتی میشود و پس از طی کردن این مراحل ضخامت آن به ۲۰ میلی متر کاهش پیدا میکند. سپس وارد مراحل دیگر نورد می گردد تا ورق های با ضخامت کمتر و خواص متفاوت تولید گردد.

نورد گرم باعث همگن شدن و یکنواخت شدن شمش از لحاظ ترکیبات شیمیایی و افزایش استحکام می شود. دلیل اصلی استفاده از نورد گرم مقاومت کم آهن آلات در مقابل تغییر شکل در درجه حرارت بالاست می باشد ، فولاد کم کربن در دمای بالاتر از ۸۹۰ درجه سانتی گراد در فاز آستنیت قرار خواهدگرفت ، در صورتی که تمامی تغییرات در فاز آستنیت انجام شود می توان گفت که فرآیند نورد به صورت همگن خواهد بود ، با توجه به اینکه دمای خروجی تختال از کوره پیش گرمکن به تلفات حرارتی حین عملیات نورد وابسته است ، بنابراین تختال می بایست در کوره به دمایی برسد تا با دمایی بیش از ۸۹۰ درجه سانتی گراد از آخرین مرحله نورد نهایی خارج شود .

خصوصیات كار گرم ( نورد گرم ) :

- سطح محصول اغلب اكسید شده و رنگ محصول نیز تیره می باشد

- تلرانس ابعادی قابل توجهی به دست نمی آید

- نیاز به گرم كردن فلز در این روش می باشد

- استحكام فلز كمتر و قابلیت انعطاف پذیری آن بیشتر است لذا عملیات نورد بهتر صورت می گیرد زیرا در درجه حرارت بالا عملیات شکل می گیرد

- اغلب به تجهیزات كمتری در مقایسه با نورد سرد نیاز است

- حفره های گازی و خلل و فرج ها به هنگام عملیات كار گرم قابل جوش خوردن بوده و برطرف می شوند

- ناخالصی در عملیات نورد گرم شكسته شده و در زمینه فلز پراكنده می شوند

قبل از اینکه ورق به خط نهایی ورود کند، ناهمواریهای موجود در گوشههای آن به کمک یک قیچی مخصوص بریده میشود و با پاشیده شدن آب دارای فشار بسیار زیاد، اکسیدهای آن نیز رفع میگردد و پس از انجام تمامی این اصلاحات، ورق به خط نهایی میرود. بعد از انجام نورد در این خط، ضخامت ورق به ۶/۱ میلی متر کاهش پیدا میکند. در این مرحله ورق با سرعت زیادی از آخرین نورد به بیرون هدایت میگردد و پس از سرد شدن از طریق پاشش آب، دور قرقرههای فولادی پیچیده شده و یا با استفاده از ابزار برش در اندازههای مورد نظر، برش میخورد. شکل بعدی خط تولید ورق را نمایش میدهد و نکتهی جالب توجه این است که طول این خط تولید در حدود ۶۰۰ متر میباشد.

۳.کوره پیش گرمکن

همان طور که عنوان شد، تختال ها برای تبدیل به ورق های ظریف، باید حرارت ببینند و به حالت مذاب درآمده تا در مراحل بعدی بتواند به ضخامت مورد نظر برسند. کوره های پیش گرمکن، تختال را مقدار معینی حرارت می دهد تا به دمای مورد نیاز در نورد گرم برسد ، در طول این مدت برای جلوگیری از ناهمگونی درتغییر شکل ، توزیع دما در تمامی نقاط تختال باید یکسان باشد به همین خاطر از کوره های هم دماساز استفاده می شود تا دمای تختال در هنگام خروج از کوره به صورت یکنواخت در بیاید. زیرا اگر توزیع دما یکسان نباشد و یا مدت زمان نگهداری تختال درکوره طولانی باشد این امر باعث اتلاف انرژی ، خوردگی تختال وحتی از بین رفتن کربن آهن آلات می شود. این دما به ابعاد تختال ، شرایط نورد ، نوع فولاد ، تعداد مراحل نورد ، دمای ورق در مرحله پایانی و عوامل دیگر بستگی دارد. تختال پس از خروج از کوره پیش گرمکن پوسته زدایی می گردد تا قابلیت ورود به مراحل بعدی نورد را داشته باشد .

۴.نورد مقدماتی خشن

تختال ها، ضخامت بالایی دارند. برای رسیدن به ضخامت مورد نظر ورق ها، باید ضخامت تختال ها طی چند مرحله نورد ، کاهش یابد. در مرحله نورد مقدماتی خشن، ضخامت تختال از ۲۵۰ الی ۳۵۰ میلی متر به ۲۵ الی ۳۵ میلی متر کاهش می یابد. این عملیات عموما توسط قفسه های رفت و برگشتی یونیورسال انجام می پذیرد. پس از خروج تختال از مرحله نورد مقدماتی تختال مجددا پوسته زدایی ( اکسیدزدایی ) می شود.

۵.میز انتقال

میز انتقال، به منظور هماهنگی و جلوگیری از برخورد تختال های عبوری در فاصله میان نورد مقدماتی و نهایی در کارخانه نورد گرم استفاده می گردد. استفاده از این میز باعث هماهنگ شدن سرعت بالای تختال در هنگام نورد مقدماتی و سرعت پایین آن در مرحله قیچی و اولین نورد نهایی نیز می شود. طول این میز بسیار زیاد است و همین امر موجب اتلاف حرارت تختال ، ناهمگونی دما در تختال و در نتیجه کاهش مرغوبیت آهن آلات تولیدی، افزایش استهلاک قطعات ، افزایش هزینه سوخت ، کاهش راندمان کارخانه و افزایش آلودگی محیط زیست می گردد. تختال پس از عبور از میز انتقال وارد مرحله نورد نهایی می شود.

۶.نورد نهایی

نورد نهایی، مرحله ای است که تختال عبوری از میز انتقال جهت تولید ورق ها، به سمت قفسه های نورد نهایی می روند که در این مرحله، مقدار زمان نگه داری و نحوه دقیق خنک کردن اهمیت بسیاری دارد. معمولا این خط از۶ تا ۷ قفسه تشکیل شده است که در آن ضخامت ورق به ۱٫۸ تا ۳ میلی متر کاهش می یابد. دمای ورق در خروج از نورد نهایی تا حدود ۹۰۰ درجه سانتی گراد کاهش پیدا خواهد کرد تا در همگام کلاف پیچی به یکدیگر نچسبند. این عمل پس از اتمام عملیات نورد نهایی ورق صورت می گیرد که ورق را به واحد خنک کاری وارد می کنند. کم کردن دمای ورق با پاشیدن جریان آب در قسمت سردکننده انجام میگیرد تا درجه حرارت ورق به ۶۵۰ درجه سانتی گراد کاهش یابد. در این دما ورق توسط دستگاه کلاف پیچ به صورت کلاف های استوانه ای در می آید. کلاف ها توسط سیستم حمل کلاف به انبار منتقل و تا رسیدن به دمای محیط در آن نگهداری می شوند. پس از آن کلاف ها به واحد تکمیل نورد گرم یا نورد سرد تحویل می گردند .

۷.اسیدشویی

اسیدشویی بر روی ورق های نورد گرم انجام می گیرد. پوسته های اکسیدی نقش عمدهای در فرسایش غلتک های گرم و کیفیت سطح محصول دارد. پوستههای ریز در نورد شکسته شده و میتوان از آنها چشم پوشی کرد ، اما پوسته های درشت و ضخیم که در کوره های گرم کننده ایجاد میشود را باید قبل از نورد زدود. از دیگر دلایل انجام اسیدشویی موارد زیر را می توان نام برد :

- جدا شدن لایه های اکسید از سطح تا ورق دارای ظاهری بهتر و سطحی با کیفیت مرغوب تر گردد.

- پوسته های اکسیدی روی سطح ورق، سخت و ضد سایش می باشند. بنابراین در صورتی که ورق ها بدون اسیدشویی وارد مرحله نورد سرد شوند، موجب افزایش استهلاک غلتک های نورد می گردند. از این رو ورق می بایست پیش از ورود به مرحله نورد سرد تحت عملیات اسیدشویی قرار گیرد .

۸.نورد سرد

نورد سرد، مرحله پس از نورد گرم بوده و به منظور تولید ورق های با ضخامت بسیار کم می باشد. به دلیل کاهش بیشتر ضخامت و دستیابی به خواص مکانیکی بهینه ، ورق های تولید شده در واحد نورد گرم پس از اسیدشویی تحت عملیات نورد سرد قرار می گیرند. نورد سرد متوالی مرسوم به تاندم به صورت ۴ تا ۶ قفسه ای و اخیرا به صورت رفت و برگشتی ۲ تا ۳ قفسه ای انجام می گیرد. در فرآیند نورد سرد ضخامت ورق بین ۲۵ تا ۹۰ درصد کاهش پیدا خواهد کرد. ورق های تولید شده با ضخامت های گوناگون ۰٫۱ تا ۶ میلی متر به شکل کلاف یا ورق تهیه می شوند. در روش نورد سرد که در دمای معمولی مانند دمای اتاق انجام می شود استحکام و سختی فلزات بهبود می یابد و سطح تمام شده مناسبی ایجاد می شود .

خصوصیات كار سرد ( نورد سرد ) :

- در بیشتر موارد كیفیت سطحی محصول از حالت نورد گرم بهتر می باشد

- تلرانس ابعادی بهتری به دست خواهد آمد و كنترل بسیار دقیق تر ابعاد وجود دارد

- استحكام و سختی محصول نسبت به حالت نورد گرم بیشتر است

- خصوصیات مكانیكی ( استحكام، نقطه و... ) جهت دار است

- دانه های محصول بسیار كشیده شده است (در نورد سرد)

- به انرژی یا نیروی بیشتری برای انجام عمل احتیاج است

- وسایل سنگین تری درمقایسه با كار گرم نیاز می باشد

- خواص مكانیكی جهت دار ممكن است مضر باشند

- بعد از عمیات كار سرد ( نورد سرد ) محصول بایستی تنش گیری شود

۹.عملیات حرارتی و نورد پوسته ایی

خواص فیزیکی و مکانیکی فلزات را در ساختار نهایی بدست آمده از نوردها می توان فهمید. بنابراین برای دستیابی به خواص مکانیکی بهینه و آرایش یکنواخت ورق ، کلاف تحت عملیات حرارتی قرار می گیرد. کلاف ها به صورت دو یا سه تایی روی یکدیگر قرار گرفته و یک پوسته استوانه ای شکل روی آن ها قرار می گیرد ، سپس کلاف ها تحت عملیات حرارتی قرار می گیرند. پس از حرارت دهی کلاف ها به آرامی سرد می گردند. نورد پوسته ای نیز به منظور افزایش مقاومت مکانیکی و صافی سطح ورق انجام می شود که همراه با تغییر اندکی در شکل ورق می باشد.

برای کسب اطلاعات بیشتر در زمینه صادرات لوله و یا صادرات نبشی با کارشناسان شهر آهن در تماس باشید.