انواع مقاطع فولادی و ویژگی های کاربردی آن

- توضیحات

- نوشته شده توسط: علی نصیری

- بازدید: 4688

مقاطع فولادی با توجه به میزان کربن، عملیات انجام شده حین تولید و مواد آلیاژی قابل شناسایی هستند. میزان کربن استفاده شده در مقاطع فولادی از 0.07 درصد تا 1.7 درصد متفاوت است. انواع مقاطع فولادی در ساختمان که در دسته فولاد کم کربن و فولاد چکش خوار قرار می گیرند رامی توان در سرما نیز مورد استفاده قرار داد. فولادهای کربن متوسط در دسته فولادهای سخت قرار میگیرند و فولادهای کربن بالا و ابزار سازی نیز در برابر ضربات فیزیکی مقاومت بالایی دارند. در ادامه نکاتی در راستای معرفی مقاطع فولادی و استاندارد مقاطع فولادی را به شما ارائه می دهیم.

انواع مقاطع فولادی ساختمانی

در استاندارد مقاطع فولادی ساختمانی، فولادهای بلور گیری شده ای هستند که میزان کربن آن ها بین 0.16 الی 0.25 درصد است.

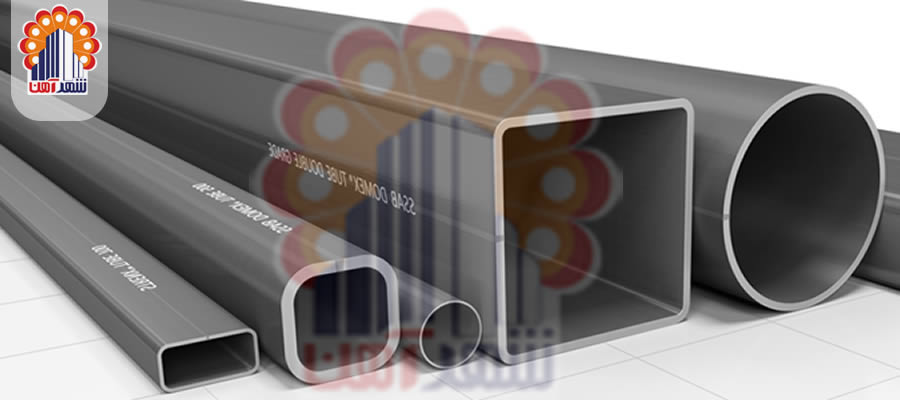

مقاطع فولادی توخالی

مقاطع فولادی توخالی به شکل مربع یا مستطیل هستند که از ورق های فولادی ساخته می شوند. این ورق ها را ابتدا از مدارهای الکتریکی با فرکانس بالا عبور می کنند، سپس لبه های آن تا نقطه ذوب گرم شده و به یکدیگر متصل می شوند.

مقاطع فولادی سازه ای خم شده

در معرفی مقاطع فولادی سازه ای خم شده باید به این نکته توجه کنید که خم کردن آن ها به راحتی صورت می گیر. در کارگاه ها می توان تیرآهن های لانه زنبوری و مقاطع فولادی توخالی را از طریق حرارت بالا خم کرد. معمولا قطعات با سطح مقطع پایین و توپر را در شعاع کمتری می توان خم کرد. از طریق خم کردن مقاطع فولادی می توان اقدام به ساخت سازه های زیبا نمود.

حفاظت از مقاطع فولادی در برابر آتش

استاندارد مقاطع فولادی به گونه است که به راحتی در برابر آتش عکس العمل نشان می دهد. برای حفاظت از مقاطع فولادی در برابر آتش، می توان آن ها را با استفاده از مواد عایق پوشش داد یا اینکه از طریق محاسبات مهندسی سرعت گرم شدن مقاطع مختلف فولاد را محاسبه نمود. علاوه بر این، می توان برای بالا بردن مقاومت فولاد در برابر آتش سوزی از پوششهای اسفنجی استفاده کرد که باعث می شود فولاد حداقل 2 ساعت در برابر آتشسوزی مقاومت کند.

یکی دیگر از روش های حفاظت فولاد در برابر آتش سوزی، استفاده از پوشش هایی است که ماده اصلی آن ها سیمان، ورمیکولیت یا فیبر های معدنی باشد. استفاده از این پوشش ها باعث می شود که فولاد حداقل 4 ساعت در برابر آتشسوزی مقاومت کند. از سایر روش های محافظت فولاد در برابر آتش می توان به سیستم های تخته و آجر و بتن اشاره کرد.

کاربرد های ورق های فولادی

ورق های فولادی نیمرخ دار

برای تولید پروفیل، از ورق های پوشش دار استفاده می کنند. این ورق ها از غلطک عبور داده شده و رفته رفته به شکل نهایی نزدیک می شوند، سپس آن ها را با استفاده از دستگاه های مخصوص برش داده و به بازار عرضه می کنند. برای اطلاع از قیمت پروفیل کلیک کنید.

کابل های فولادی

برای تولید این کابل ها، میله های باریک فولاد را از دیسک های کریبد تنگستن( که قبلا روغن کاری شده اند) عبور می دهند. این کار باعث می شود که طول فولاد تا 10 برابر افزایش پیدا کند.

فولاد هایی جهت اجرای کار های فلزی سبک ساختمان

برای ساخت سازه های ساختمانی، پوشش ها و تزئینات نمایی ساختمان، درب و پنجره و... از فلزات سبک استفاده می کنند.

استفاده از فولاد جهت اجرای کارهای فولادی سنگین ساختمان

برای ساخت سازه های اصلی ساختمان مانند اسکلت ، باید از قطعاتی استفاده شود که علاوه بر مقاومت بالا، در برابر زنگ زدگی نیز مقاوم باشند.

خواص انواع مقاطع فولادی در ساختمان

در راستای معرفی مقاطع فولادی در ادامه شما را با خواص این مقاطع آشنا می کنیم:

تاب کششی

فولاد های مختلف مقاومت ارتجاعی متفاوتی دارند و بر اساس نیازهای موجود تولید می شوند. در حال حاضر، کارخانه های فولاد سازی در ایران فولاد های مختلفی با تاب کششی متفاوت تولید می کنند.

ضریب انبساط

ضریب انبساط فولاد با توجه به دمای متغیر در محدوده 2 الی 100 درجه سانتی گراد برابر با 2 درصد محاسبه می گردد. برای جلوگیری از زنگ زدگی و اکسید شدن فولاد در برابر رطوبت و نمک ها، در ترکیب آن از آلیاژهایی مانند وانادیوم، مولیبدن، نیکل و کرم استفاده می کنند. علاوه بر این، می توان از طریق روی، رنگ یا قلع اندود نیز سطح فولاد را به منظور جلوگیری از پوسیدگی پوشش داد.

خاصیت شکل پذیری

خاصیت شکل پذیری فولاد باعث شده است که از آن جهت ساخت مقاطع فولادی گوناگونی استفاده شود که از جمله آن ها میتوان به موارد زیر اشاره کرد:

- نبشی

- ورق فولادی

- ناودانی

- ریلی

- موتور

- تسمه فولادی

- و....

قابلیت اتصال

انواع مقاطع فولادی را میتوان از طریق اتصال خشک یا تر به یکدیگر متصل نموده و قطعات یکپارچه تری را به دست آورد.

تولید فولاد به روش های استاندارد

برای تولید فولاد استاندارد می توان از روش های کوره الکتریکی، اپن هارت یا روش اکسیژن استفاده کرد. تولید فولاد به اینگونه انجام می شود که ناخالصی های آن را از طریق فرایند ذوب کردن جدا می کنند. در روش اکسیژن نیز ناخالصی های موجود از طریق دمیدن گاز اکسیژن به داخل پاتیل متحرک اکسید می شوند. در روش کوره های الکتریکی، ناخالصی ها از طریق حرارت موجود بین آهن آلات و الکترود ها ذوب و اکسید می شوند. مواد موجود در کوره های الکتریکی از آهن قراضه و چدن سرد تشکیل شده است. در این روش، فلزات گران قیمت مانند فولاد های ضد حرارت، ضد اسید و ضد زنگ تولید می شود.

در یکی از جدیدترین روش های تولید فولاد که روش پاشیدن نام دارد، از طریق دمش اکسیژن و تبدیل مذاب به ذرات بسیار کوچک، فولاد تولید می شود. در کشور ایران نیز برای تولید فولاد از دو روش کوره قوس الکتریکی و روش اکسیژن استفاده می کنند. امیدوارم به خوبی در معرفی مقاطع فولادی وانواع آن ها آشنایی کامل پیدا کرده باشید.

برای اطلاع از شرایط صادرات به صفحه ی صادرات فولاد مراجعه کنید.